小保当矿业公司:“智慧”赋能 锻造矿井新质生产力

近年来,小保当矿业公司依托人工智能、物联网、大数据等技术,聚焦煤炭安全、高效、绿色、智能开采,坚持将智慧矿山建设作为锻造矿井新质生产力的主攻方向,不断推动企业高质量发展。

以“智”取胜 采掘生产提效率

井下采煤机快速截割,刮板输送机高速运转……

走进该公司调度指挥中心,电子屏幕上展现着井下各作业区域情况,只见工作人员轻点鼠标,采煤机便开启自主割煤。

通过智能化管控平台,不仅可以实时监控井下生产情况,还能对采煤机、液压支架、运输设备、供液设备实现远程集中控制。依托5G+、大数据、物联网及可视化全景监控系统,降低了员工劳动强度,提升了煤炭开采的自动化、智能化水平。

此外,通过传感器收集数据,在地面的虚拟环境中完成仿真映射,实现智能采掘系统、智能除尘系统、原煤运输系统等智能化系统的集中控制,达到设备高效、协调、连续运行,真正做到从“人控”到“智控”。

向“智”而行 巡视监控有良方

在该公司二号煤矿中央变电所,“智能巡检机器人”正沿着轨道匀速前行,一双灵动的“大眼睛”巡视着正在运行的机电设备,它的“所见所闻”被同步传输至调度指挥中心。该矿先后完成“千眼”视频智能安全监控系统建设,共计安装136个监测点位,覆盖井下主要生产场所及巷道,让违章作业“无处遁形”。并利用“AI+智能监测”技术实现设备故障的预测与诊断,实现从“人防”向“技防”的转变,为公司安全高效生产提供坚强保障。

以前变电所内的机电设备都是靠人工巡检,安装巡检机器人后,不但实时监测环境状态、温度异常,还比人工巡检省时省力。”该公司二号煤矿机电运输管理室负责人说道,“目前,我们在矿井上下先后投用31部智能机器人,实现了采掘工作面、生产系统、重要岗位、灾害治理等关键环节的视频监控全覆盖。”在生产过程中,智能化监控设备已经应用到矿井生产的各个环节,切实提高了生产效益。

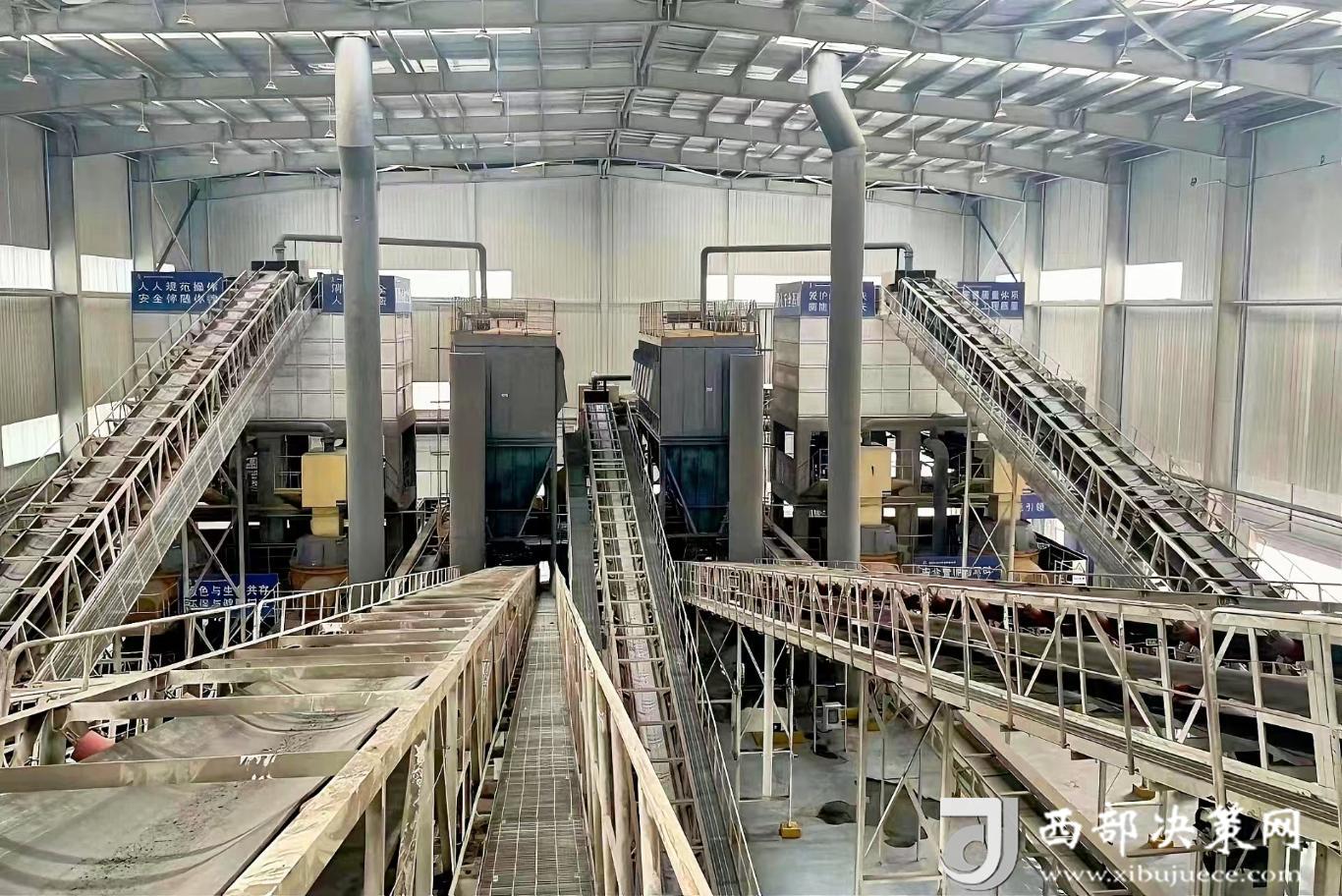

用“智”逐绿 矸石充填增动能

伴随着煤炭的开采,数以万吨的煤矸石处理成为煤矿生态环境治理的一大难题,如何实现矿区煤矸石无害化处理,该公司向行业递交了“高分答卷”。

该公司建成投用了全国最大的智能化矸石充填系统,将煤矸石作为充填材料,通过“碎—拌—输—充”集成化工艺,将矸石破碎制成浆体注入采空区,解决了采空区地表沉陷问题,实现了煤矸石“从哪来、回哪去”的绿色处置。

据了解,该系统首次采用全国最大型充填泵,配备反击式破碎机和冲击式破碎机,矸石充填能力200万吨/年,今年以来多次刷新充填纪录,矸石单日充填量达到6112吨,为公司绿色可持续发展提供强大动力。(供稿:乔建瑜)