席小军:军车制造的“定海神针”

西部决策网讯 成立半个多世纪以来的陕西汽车控股集团有限公司(以下简称“陕汽”),是我国重型军车的主要研发生产基地、大型全系列商用车制造企业,是唯一一家连续6次参加阅兵仪式的重卡制造企业,也是习近平总书记眼中的“国之大者”。

56年来,陕汽“一路向上”“向新发力”,离不开一批批技能人才所凝聚起的工匠力量,也形成了底蕴深厚的工匠文化。这其中,席小军就是杰出的代表。

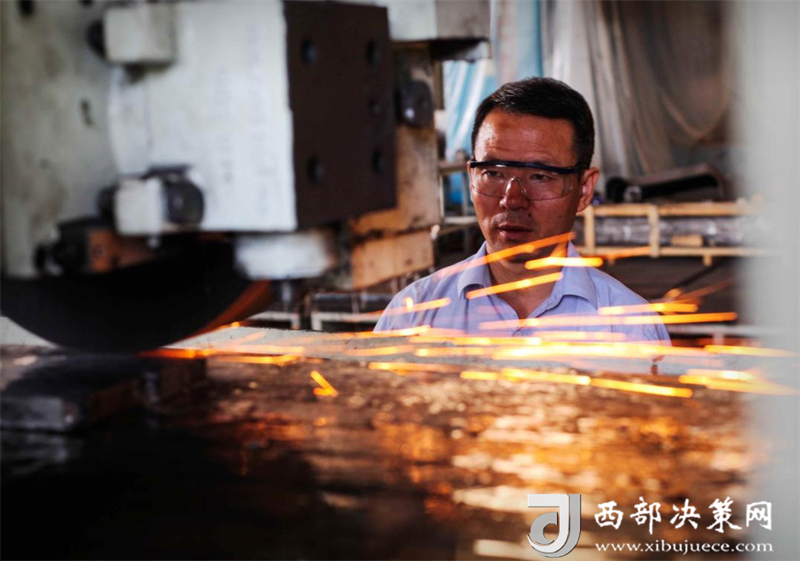

席小军操作铣床加工新产品

1997年加入陕汽的席小军,一直在铣工技能摸爬滚打、创新探索,已成为陕汽高精尖零部件试制加工的探路人和领军人,以及陕汽生产工艺智能升级、数字化转型的引领者和推动者,被同事称为军车制造的“定海神针”,为我国重型汽车“制动系统总成技术”和“新能源汽车技术”走向世界作出突出贡献。先后荣获“全国企业最美匠人”“全国机械行业工匠”“三秦工匠”“陕西省首席技师’等殊荣,2022年被人社部授予“全国技术能手”称号。

试制加工,锻造一身过硬本领

1997年,席小军以实操理论第一名的成绩从陕汽技校进入陕汽技术核心部门——汽车装备制造厂。从此便深耕铣工车间27年,从一名怀揣梦想的少年郎成长为胸怀匠心的领路人。

回忆起在陕汽技校学习那段经历,席小军说,“1995年高考失利后,我就决心学一门技术,有技傍身,也就不用看别人脸色。在陕西技校钳工这个专业,我苦练两年,毕业前,我已经能熟练掌握了下料、划线、锯、锉、钻孔、攻丝、研磨、刮研、修配多项技能,特别是实操中能将锉削、钻削精度控制在0.02mm以内。”

机会都是留给有准备的人,两年的苦练,席小军不仅成绩第一,而且被陕汽汽车装备制造厂的核心车间破格录取。席小军介绍说,“能进入铣工班组的职工,基本上都是从其他车间选拔的技术能手,他从学校直接进入该班组,还是头一例。”

席小军介绍,汽车装备制造厂装备车间铣工班组主要承担的是汽车零部件的试制加工和工艺模具制造,是把“图纸”变为“产品”的第一道工序。特别在试制加工中,要对设计产品的实用性、合理性、安全性进行试制验证和创新改进,直到批量生产,极具压力和挑战。可以说,陕汽生产的每一款新车,都是经过汽车装备制造厂装备车间铣工班组的试制验证后才走向市场。

可见,席小军能进入该班组,除了扎实的基本功外,与他身上的那股韧劲和不服输的精神有关。

席小军操作磨床加工产品

席小军进入该车间后,正好赶上二代军车的国产化,全程参与并见证了我国军车从一代零部件进口到二代自主化的整个过程。

在车间,席小军有幸跟随影响并改变其一生的师傅张富春。张富春是陕汽有名的大工匠,在师傅的带领下,席小军潜心学习,学到了一身好本领,特别是二代军车的试制加工。

“当时没有先进的设备和成熟的工艺,拿到图纸后要全靠个人的技术和经验进行试制加工,而且还要考虑到整个加工环节,确保制成后顺利组装。”席小军说,这就是铣工班组的特殊性。

席小军回忆,第一次获得陕汽颁发的创新奖可以说改变了他的一生。“在刚独立工作时,有一个转向摇臂的加工,当时图纸设计是15度,但在加工时发现,受到应力集中,15度的设计容易导致摇臂折断。经过反复试验,最后将15度提升到30度,不仅可以解决这一问题,而且对于整车装配更有利。”

在车间起初的五年时间里,席小军在工艺装备落后、没有技术参数、没有先进设备及刀具的情况下,练就了制造工艺的快速制定、机床夹具制造、工件装夹、刀具刃磨、复杂外形制造等手工铣削技术,逐步成为铣工班组的骨干力量。

“打铁还需自身硬”。在席小军看来,自己在陕汽技术开发的最前沿岗位,每天80%的零部件加工都是首次加工的最新设计,所以如何以最优的加工方法,实现图纸变为产品,而且还得确保质量控制、成本控制和效率提升,就成了他不断思考的问题。

“在一次新产品批量工装夹具制造过程中,由于技术质量要求高,加工难度大,公司委托专业厂家制造了3套工装夹具,但生产厂家由于对工作现场状况不熟悉,导致工装夹具受限,定位不可靠,不能投入到生产中。”遇到这样的问题,席小军没有退缩,也没有将3套工装夹具退回厂家,而是带着团队进行试验改进,但效果不明显。

“这个问题一直在脑海中翻来覆去思考,回家后看到孩子在搭积木,突然就受到启发。”席小军说,按照搭积木的原理,他自行设计了一套工装夹具,采用组合铣刀,并合并了送来的那3套工装夹具的工序,遇到的问题迎刃而解。新的工序不仅提升了产品的质量,而且工作效率提升10倍以上。

这项工艺改进不仅获得了国家专利,并且推广应用在整个汽车行业。类似这样的问题,席小军先后解决了30多项,而且都是行业难题。

“正因为这种工作性质的要求,让我养成了每天学习和总结记录的习惯,有哪些失误、有哪些好点子、遇到哪些问题都一一记录下来,时常拿出来再思考。”席小军说,以前记录是为自己技术的提升,如今记录下来的笔记,成了他培养徒弟的宝贵财富。

采访中,记者感受到:席小军身上展现出的匠人文化和对工艺的精湛追求,不仅彰显出其“以工匠精神筑梦新时代”的精彩人生,更彰显了陕汽“制造强国”的工业品牌。

席小军自制新型工艺装备

临危受命,追求0.1%的极限挑战

但凡遇到陕汽军车的重难点项目,席小军总是攻坚团队中的“排头兵”,时常被同事称为军车制造的“定海神针”。

在新中国成立70周年阅兵车制造过程中,由于军车悬挂系统异形节臂,连接曲面位置特殊,机床加工受限,产品尺寸、质量均很难保证。经专家论证,实现的可能性很小,具有很大风险。

席小军临危受命,带领攻坚小组以“螺丝钉”精神攻坚克难,经过几个通宵达旦地研讨、论证,模拟了十几种装夹方法及加工方式,最后根据产品要求和加工特点提出了“符型铣削法”。在制造实施阶段,他自制装夹夹具,特制手工修磨铣刀,用几乎苛刻的标准要求着每一步的工艺参数,加工完成的试制件经过测量,其精度控制在了0.01mm以内,完全达到图纸设计要求,交付时间更是整整提前了五天,为国庆阅兵车交付赢得了时间。

国庆当天,当看着由自己亲手打造的零件组装的陕汽军车承载“东风21型导弹”“新型战术无人机”等大国重器顺利通过天安门的那一刻,席小军的眼睛里噙满了热泪。

2002年是国内重卡产品升级换代的关键之年,由于受当时设备、工艺等因素的制约,“制动系统总成技术”是名副其实的“卡脖子技术”。

为突破该瓶颈,席小军主动承担起制动系统涡轮涡杆的加工任务,按照国外工艺,组装的产品噪音大,磨损严重,国外专家也找不到问题根源。席小军偏不信这个“邪”,通过几十次的过程分析及现场测绘,最后发现此项问题是涡轮涡杆传动交替接触不规律而导致的。问题找到了,怎么解决,他凭借高超的技艺手工刃磨刀具,反复验证,最终消除了切削过程中产生的0.01mm微过切现象,彻底解决了这一问题。后来这一“龙式”刀具关键参数的技术改善通过多次论证,被证实合理,并推广应用到同行业,为我国涡轮涡杆传动系统精加工提供了技术保障。

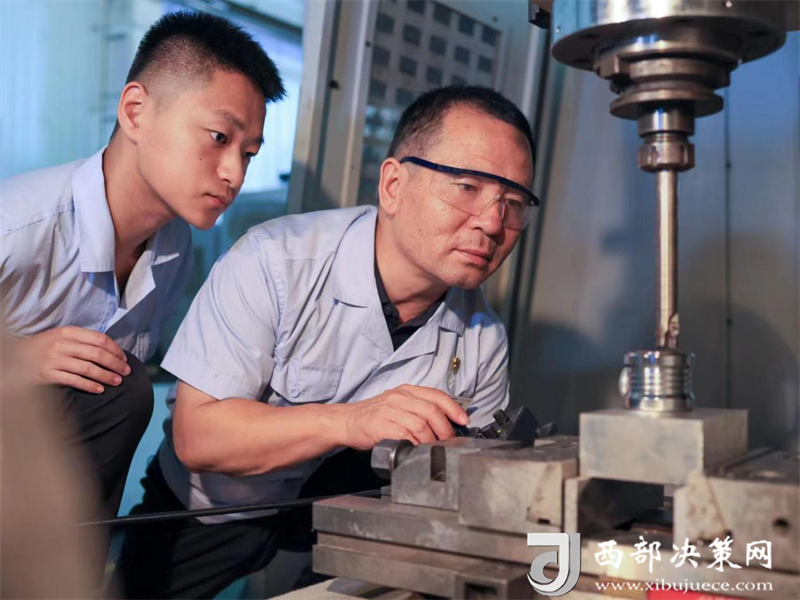

席小军带徒研究现场模具加工难点课题

2020年11月,代表国内重卡顶尖水平的新一代产品平台——“德龙X6000”的顺利上市,席小军可谓功不可没。他带领团队先后解决了差速器壳体加工精度控制、悬挂系统零部件加工精度控制,转向系统零部件配合精度控制、牵引系统零部件加工精度控制、纵梁压型模具回弹等行业重难点课题11类79项,总结的超大型工件平面度加工控制技术、深孔加工精度技术、模块化加工技术、复杂曲面加工精度控制技术等23项技术,向社会和同行推广应用;自创“符型铣削法”加工方法,使牵引梁瓦面精度控制到0.02mm内,达到了国际领先水平;创新研究的密封精度铣削加工技术,实现密封件“需磨削”到“精确受控铣削”的跨越,解决国内制造加工难题。

27年来,席小军创新的这些“独门绝技”,不仅改变了生产工艺,更让整个行业都受益。在军、民品汽车零部件国产化试制加工方面,主持各类创新改善项目135项,总结先进操作法13项;开发的某特种军车驾驶室压型工装,将驾驶室压型制造效率提升18倍以上,节约成本近1000万元,提升了军品制造的国际影响力。

“每个零部件都关系着车辆运行安全,关系着无数个家庭的平安幸福,制造合格的产品,就是我们的使命所在”。席小军说,“执着专注、精益求精、一丝不苟、追求卓越”的工匠精神,落到实处,就是小到一枚螺丝钉、一个零件的铣削,都要以极其负责的态度、倾注精细的手法,精益求精,追求卓越。假如图纸工艺要求99.9%的合格率,我就要追求那0.1%,只有这样才能让加工出的产品在行业中有地位。这也是我们一代代技术工人的“极限挑战”。

席小军带领团队研究先进车型设计技术

行而不辍,探路技改育人新方向

“不创新就是在混”,这是席小军追求创新的警句。2004年,席小军组织团队成员开始开展质量攻关和创新活动,成立“探路者”QC小组;2015年,陕汽成立以席小军名字命名的首个陕汽职工创新工作室。

如今工作室已成为一个基础机械加工布局齐全,主攻工艺装备设计制造及新产品试制为特色的工作室。依托这个全新的平台,席小军聚焦“六五四”建设思路,采用一点带一面,一面带一片的工作方法,在机加工队伍中形成了赶、学、帮、超的良性循环。带领团队通过不断地探索与创新,自主研发的金属冷压成型、塑性成型等模具制造技术全国领先,特别是驾驶室顶盖、侧围、车门等模具的开发独具特色,利用这一技术先后攻克了412mm超深地板冲压一体化成形,大梁钻孔机故障率居高不下等诸多难题,完成自动化冲压线体模具的设计与制造这一国际性难题。

自工作室创建以来,累计完成创新成果1000余项,攻关创新项目178项,有2项荣获全国QC质量活动国优奖,2项荣获全国机械行业一等奖,5项荣获陕西省质量活动一等奖,3项荣获西安市QC活动一等奖;先后申请获批国家发明专利3项,实用新型专利26项,发表论文40余篇;为企业节约成本5000余万元。

同时,席小军主动承担起带徒的责任,把自己多年积累的经验毫无保留地传承给徒弟及身边的同事。徒弟党金鑫、胡敏获得“全国技术能手”荣誉称号;徒弟贾阳已经替代席小军成为铣工车间的班组长,技能技术出众,是从普通设备向数控设备转型最快的人,获得全国智能制造第三名。席小军评价其为“走在时代前沿的人”。

近年来,席小军累计培养出省级技术能手5人,省级技术标兵3人,技能等级晋升221人次,为企业持续发展培养了大量的高技能人才。如今,他的徒弟大多数都已成为企业中管理、技术、技能岗位上的核心骨干力量。

此外,席小军积极参与人社部门组织的工匠进校园和跨企合作活动,先后走进20多所大学、职业技能学校、中小学传播工匠精神,受益学生达3万余人;走进80多个生产制造型企业,指导帮助孵化创新工作室30余个,走进车间班组解决生产瓶颈问题400余项。

“技术工人队伍是支撑中国制造、中国创造的重要基础。”如今,诸多荣誉加身的席小军,始终没忘记传承的责任,作为陕汽技校的特聘专家,他将为像当年的自己一样的学子授业解惑,引领他们走出自己的技能人生。

席小军说,人社部门对产业工人的支持力度越来越大,随着科技的进步,技术水平的提升,希望制造行业的技术工人,通过不断地学习新技能、新技术来提高自身附加值,让自己拥有提供差异化价值能力,这样才能更好地为智造强国贡献我们个人的力量。 (文/张永军)